Was versteht man unter KI oder viel mehr industrieller KI?

Künstliche Intelligenz ist immer noch ein Hype Begriff, der inflationär verwendet wird. Was soll eigentlich „künstlich“ bzw. „Intelligent“ bedeuten?

Vereinfacht gesagt, geht es darum in großen Datenmengen Muster und Zusammenhänge zu erkennen, um bspw. bestimmte Ereignisse frühzeitig zu prognostizieren. KI in der Instandhaltung hilft, normales und anormales Anlagenverhalten zu unterscheiden oder Maschinen bei gleichen Bedingungen effizienter betreiben zu können.

KI vs. Industrielle KI

Raus aus den Laboren und rein in den Shopfloor! Das ist das Motto was uns in den letzten Jahren getrieben hat. Laut einer Studie aus 2021 gehen 80% aller KI-Projekte nicht produktiv.

Gerade in der Produktivsetzung lauern Herausforderungen, die in Laboren nicht vorherrschen. Die Algorithmen müssen robust und skalierbar in der Praxis betrieben werden, dazu gehört es große Datenmengen verarbeiten zu können und mit Datenveränderungen im Betrieb umgehen zu können. Ebenso wichtig ist es, die Modelle automatisiert zu überwachen, um sicherzustellen, dass Modelle zuverlässig eine gleichbleibend hohe Prognosegüte erreichen.

Prototypische Lösungen, die in der Exploration und im Labor funktionieren, sind zwar häufig schon recht beeindruckend – aber echte Mehrwerte liefern diese nur, wenn sie nahtlos in produktive Umgebungen und Abläufe eingebettet werden. Der Anwender vor Ort muss die Ergebnisse der KI-Anwendung in seiner täglichen Arbeit wirklich nutzen können.

Was kann industrielle KI in der Instandhaltung und Produktion?

Um nun die „KI“ auf die Domäne der Instandhaltung und Produktion zu beziehen, betrachten wir die häufigsten Herausforderungen, denn nur wo ein Business Case identifiziert werden kann, ist der Einsatz von KI erfolgversprechend.

Typische Herausforderungen in der Instandhaltung und Produktion:

- Ungeplante Stillstände

- Qualitätsmängel von Erzeugnissen und hoher Ausschuss

- Hohe Energiekosten und CO2 Ausstoß

- Fachkräftemangel und erfahrene Mitarbeiter gehen in Rente

- Hohe manuelle Überwachung- und Steuerungsaufwände

Bereits bei den Herausforderungen ist erkennbar, dass Predictive Maintenance nur eines von vielen Spielfeldern ist, wo Mustererkennungsalgorithmen einen Mehrwert bieten. Ebenso das Thema Predictive Quality ist ein vielversprechendes Anwendungsfeld, wodurch Ausschuss frühzeitig erkannt werden kann und sogar durch eine adaptive Regelung verhindert werden kann.

KI-Algorithmen erkennen Anomalien und sind in der Lage Prozesse zu automatisieren und zu optimieren

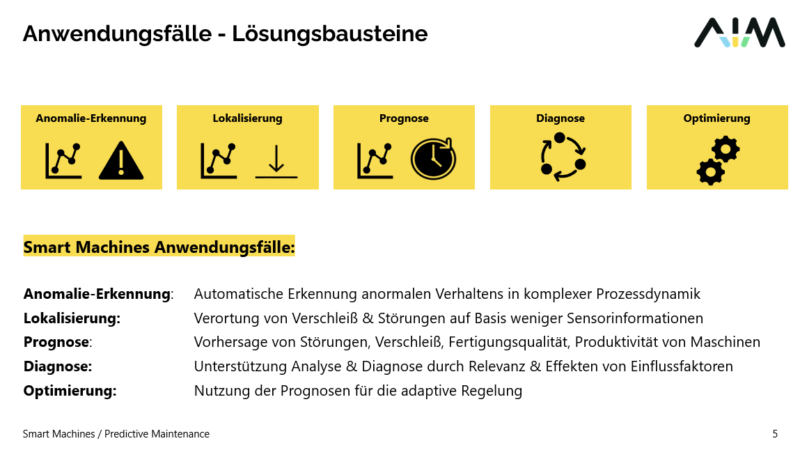

Letztendlich sind KI-Algorithmen in der Lage, Anomalien zu erkennen, besser zu prognostizieren, zu automatisieren und Prozesse zu optimieren.

Zu den Einstiegsanwendungen gehören häufig automatisierte Anomalie Verfahren. Hierbei lernen die Modelle automatisch zwischen Normalzustand und anormalen Verhalten zu unterscheiden und können frühzeitig Warnungen und Hinweise geben. Darüber hinaus können Prognosemodelle vorausschauend Störungen, Verschleiß und Qualitätseinbußen in den Daten erkennen und Meldungen bereits Tage voraus dem Anwender zur Verfügung stellen. Zusätzlich können die Ursachen von Anomalien und Störungen bis auf Komponentenebene lokalisiert werden. Insbesondere bei vielen komplexen Faktoren können die Einflüsse, die zu einer Störung geführt haben, nach Einflussstärke transparent aufgeschlüsselt werden.

Wie kann AIM bzgl. industrielle KI in Ihrer Instandhaltung und Produktion helfen?

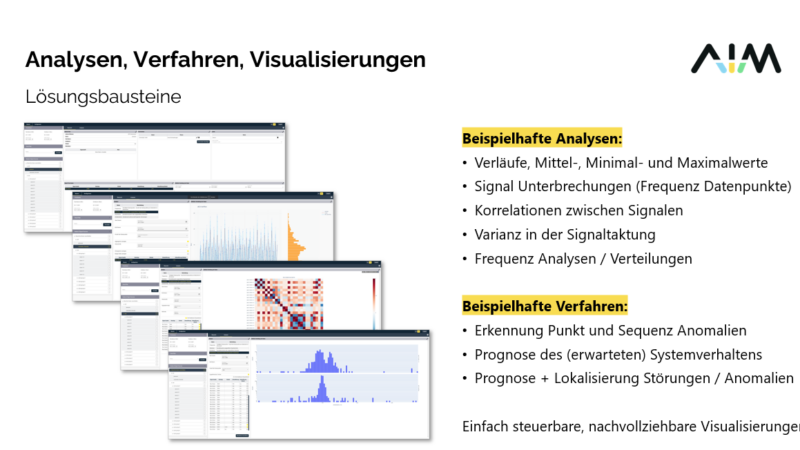

In den letzten Jahren haben wir unsere Smart Machines Lösung entwickelt, die intelligente Bausteine und ergonomische Benutzeroberflächen liefert. Unsere Lösung integriert sich nahtlos in die bestehende IT- und OT- Systeme und ist für den vollautomatisierten Betrieb per Cloud oder On Premise ausgelegt. Wir bieten ein individuelles Servicepaket oder eine Software as a Service Lösung an.

In Kombination mit dem spezifischen Kundendomänenwissen können wir für beliebige Branchen, Anlagen oder Maschinen Lösungen entwickeln. Dabei setzen wir auf unser langjähriges Erfahrungswissen im Bereich Software Entwicklung, Data Science und Domänenexpertise. Unser Standardlösungsbausteinkasten bringt alle Werkzeuge mit, um möglichst schnell individuelle Kundenherausforderungen zu lösen.

KI in der Instandhaltung: Use Cases

Zu den häufigsten Use Cases zählen:

- Automatisierte Anomalie Erkennung

- Prognose von Störungen und Verschleiß

- Lokalisierung von Störungen und Verschleiß

- Vorhersage der Qualität von Produktionserzeugnissen

- Analyse und Diagnose unterstützen

- Optimierung und adaptive Regelung

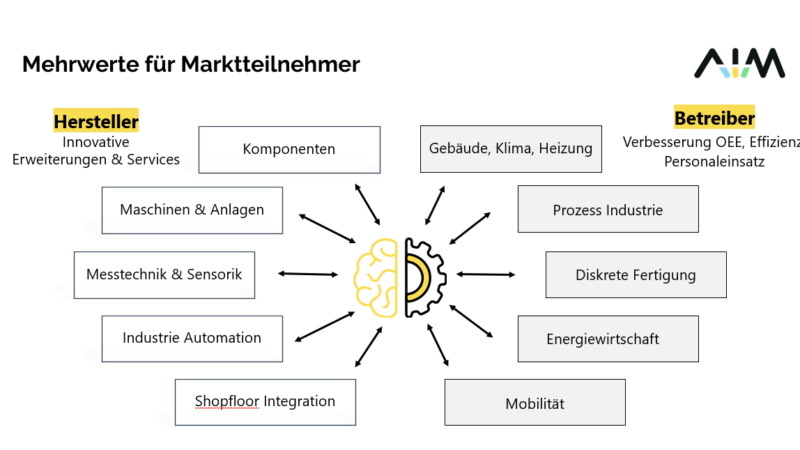

Zum einen arbeiten wir mit Herstellern (z.B. Emerson, Endress+Hauser, B&R Automation) zusammen, um digitale innovative Services für deren Endkunden zu entwickeln und zum anderen arbeiten wir direkt mit Anlagenbetreibern aus verschiedenen Branchen (wie z.B. Haushaltsgeräte, Zementherstellung, Kälte- und Klimaanlagen, Werkzeugmaschinenbau, Pneumatik) zusammen, um die oben genannten Herausforderungen zu lösen. Häufig sogar ist die Kombination aus Hersteller, Betreiber und uns die ideale Konstellation.

Infos / Flyer / Webseiten

- AIM Smart Machines

- IoT Use Case Podcast

In der Podcastfolge geht es um die Erkennung und Verortung von Luftleckagen in pneumatischen Systemen und wie mit IoT Energie- und Leistungsverluste verhindert werden. AIM, Emerson Automation Solutions und BSH Hausgeräte zeigen, wie Predictive Maintenance in der Praxis wirklich funktioniert und welche Top 3 Geschäftspotenziale sich hier verbergen.